Лазерная импульсная сварка — нечасто встречающийся, но все же заслуживающий внимания метод соединения металлов и стекла. С помощью такого метода возможна быстрая, качественная и эстетичная лазерная сварка нержавейки, лазерная сварка алюминия и даже сварка серебра.

Весь процесс проходит в автоматическом или полуавтоматическом режиме, поэтому шов всегда получается прочным и долговечным, ведь вероятность человеческого фактора невелика. В этой статье мы кратко расскажем, что из себя представляет лазерная сварка, какие преимущества и недостатки есть у этой технологии.

Содержание

- 1 Закреплённые стандарты

- 2 Основные сферы применения

- 3 Плюсы и минусы технологии

- 4 Что это такое?

- 5 Способы и технология

- 6 Состав и принцип работы сварочного оборудования

- 7 Электронно-лучевая сварка – плюсы и минусы

- 8 Термитная сварка – особенности процесса

- 9 Электрошлаковая сварка и электроды для нее

- 10 Виды сварки

- 11 Оборудование

- 12 Достоинства и недостатки

- 13 Условия для работы лазером и техника безопасности

- 14 Плюсы сварки лазерным методом

- 15 Специфика ручной лазерной сварки

- 16 Нюансы для разных материалов

- 17 Если материал очень тонкий

- 18 Сферы применения

- 19 Какие дефекты могут оставаться

Закреплённые стандарты

В 2019 году действуют следующие государственные стандарты, предъявляющие требования к лазерной сварке:

- ГОСТ ISO 15609-4-2017 – содержит технические требования к аттестации процедур сварки металлических материалов. Часть 4 данного документа посвящена лазерной сварке;

- ГОСТ 28915-91 – описывает основные типы лазерной импульсной сварки, конструктивные элементы и размеры.

Это интересно: Жилой до из сэндвич-панелей и проекты

Основные сферы применения

Лазерная сварка имеет широкое применение:

- Ремонт ювелирных изделий. Благодаря высокой точности возможен ремонт ювелирных изделий из золота и серебра. Из-за того, что предмет нагревается не полностью, а лишь отдельные его участки, удаётся избежать деформации мягких металлов. В результате ремонта остаётся чистый шов, не загрязнённый частицами припоя. Его можно легко сгладить с помощью шлифовки.

- Соединение алюминия. Лазерная сварка упрощает процесс сварки алюминия, так как нет необходимости создавать вакуум. Необходима только тщательная зачистка места сварки от оксидной плёнки и остатков лакокрасочных покрытий.

- Сварка стали. Использование лазера при сварке стали позволяет получить аккуратный шов, высокую прочность соединений и минимизировать коррозию свариваемых участков.

Плюсы и минусы технологии

Распространение лазерная сварка получила, благодаря следующим положительным качествам:

- высокая прочность соединения;

- отсутствие необходимости в дополнительной механической обработке;

- скорость выполнения работы;

- минимальная зона нагревания;

- возможность высокоточного фигурного соединения.

Несмотря на все положительные стороны, лазерная сварка является узконаправленной в силу следующих причин:

- высокая стоимость оборудования;

- сложность в подборе специалистов;

- наличие вибрации при работе аппаратом;

- невысокий КПД оборудования.

Что это такое?

Сварочные работы с применением лазерной установки стали весьма популярны в различных сферах промышленности и народного хозяйства. Сущность процесса заключается в том, что в качестве источника тепловой энергии для выполнения работ применяется сгенерированный искусственным способом лазерный луч. Лазерная сварка основана на направлении через систему фокусирования излучения, которое собирается в пучок наименьшего сечения и устремляется на рабочую поверхность деталей в месте их стыковки. Частично отражаясь, а частично попадая в толщу материала, луч подходит к рабочей поверхности. При этом поверхность заготовки моментально поглощает пучок лазера, и в это же время происходит плавление материала, которое и обеспечивает формирование сварочного шва.

Сварку с использованием лазера можно осуществлять в любом положении заготовок при помощи частичного или сквозного плавления материала. Согласно ГОСТ такой тип сварки осуществляется импульсным либо непрерывным вариантом излучения. Если работа ведётся с заготовками небольшой толщины – от нескольких микрон до 1 мм – то сварочный процесс выполняется с применением расфокусировки лазерного пучка. Делается это для того, чтобы не прожечь насквозь рабочую поверхность детали.

В случае, когда сварочный шов формируется импульсным излучением, пучок лазера выполняет сварные точки и перекрывает их от 30 до 90%, в зависимости от установленных на аппарате настроек. Лазерные сварочные установки способны выполнять процесс формирования шва со скоростью 5 мм за 1 секунду. Нередко сварку осуществляют, применяя для этого припой в виде проволоки, порошка или ленты, но чаще всего обходятся без него. Такая присадка в некоторых случаях позволяет увеличить плотность и толщину готового сварочного шва. В зависимости от глубины проникновения лазерного луча в толщу материала различают макросварку, где плавление происходит на глубине 1 мм, мини-сварку с глубиной проникновения до 1 мм, и микросварку, где речь идёт уже о глубине в 100 микрон.

Способы и технология

На сегодняшний день технический прогресс шагнул далеко вперёд, и большинство современных предприятий работает с использованием новых технологий производственного процесса. Сварочные аппараты лазерного поколения имеют различные характеристики и режимы применения.

- «Квант-15» считается одним из самых продуктивных и дорогостоящих вариантов, обладающих обширными функциональными возможностями. Ему доступна в автоматическом режиме импульсная и шовная сварка. Проплавление материала вглубь лазерным лучом составляет 3 мм. Этот аппарат используется для работы со сложными и суперпрочными высоколегированными сплавами.

- «ЛАТ-С» – конструкция аппарата позволяет выполнить не только лазерную сварку, но и наплавку. С помощью устройства можно выполнять аддитивные послойные изготовления деталей из металла в трёхмерном измерении. Лазером можно не только создать, но и обработать создаваемые детали. Аппарат обладает высоким уровнем производительности и мощности. В комплект к устройству могут быть добавлены специальные столы, позволяющие выполнять обработку заготовок в заданных координатных плоскостях.

- «МУЛ-1» – аппарат с небольшими габаритами, обладающий способностью лазерной сварки и аддитивного наплавления. Это устройство используют в ювелирной промышленности, благодаря чему удаётся выполнить сварку серебра и других металлов, соблюдая при этом высокую точность и аккуратность. На этом аппарате также можно сварить и пластик, его точность настолько велика, что ему можно доверить даже сварку пластиковой оправы для очков.

Не только автоматическими моделями представлены лазерные аппараты. Среди них имеется большое число устройств, с помощью которых выполняется и ручная сварка.

- Модель Weld-WF является миниатюрным аппаратом, с помощью которого производится сварка на участках, доступ к которым затруднён. Устройство оснащено манипулятором, соединённым с волоконным приводом. Оно обладает высокой производительностью при небольшой мощности.

- Модель CLW-120 – сварочный аппарат ручного типа. Обладает малой мощностью и применяется в ювелирной сфере, где требуется высокая степень точности и аккуратности. Кроме того, устройство может осуществить и точечную импульсную сварку.

Лазерные устройства различной комплектации и мощности могут выполнять различный объём работ:

- импульсную точечную сварку заготовок;

- ремонт конструкций различных габаритов;

- осуществить аддитивные наплавочные работы;

- выполнить ремонт электронных компонентов, пресс-форм, ювелирных изделий и так далее;

- произвести изготовление и ремонт предметов медицинского назначения, в том числе и выполнить их дезинфекцию.

Обширное применение лазерных установок сдерживается тем, что стоимость такого оборудования достаточно высока. Окупаемость аппарата происходит только в том случае, если задействовать его в промышленных масштабах.

Устройства для лазерной сварки могут выполнять соединение деталей в любом их положении. При этом глубина проплавки материала подлежит регулированию и может быть как поверхностной, так и сквозной. Сварочный шов можно делать сплошным либо производить точечную сварку. Лазерная установка может работать как с толстостенными деталями, так и с материалами толщиной в десятую часть миллиметра.

Соединение двух заготовок при помощи сварочного лазерного аппарата может осуществляться двумя способами.

Встык

Этот вариант сварочного процесса не нуждается в использовании флюса и припоя. Две детали можно положить вплотную друг к другу и начать процесс сварки при помощи проплавления материала на всю его глубину. В процессе работы с металлами шов от окисления защищает газ азот либо аргон, а применение гелия поможет защитить заготовку сквозного пробоя лазерным лучом.

Внахлёст

С целью соединения две заготовки накладывают одну на другую, чтобы получился небольшой нахлёст, при этом сварочное соединение выполняется глубоким прожигом обеих частей. Чтобы шов получился ровным, детали должны лежать неподвижно, для чего их фиксируют специальным прижимным механизмом.

Оба метода имеют широкое применение, но практика показала, что нержавеющую сталь сваривают лазером только способом встык, так как другой метод создает напряжённость металла в процессе выполнения сварки.

Это интересно: Как делать укосины в каркасном доме? Пошаговая инструкция

Состав и принцип работы сварочного оборудования

Все установки лазерной сварки состоят из следующих функциональных модулей:

- технологический лазер;

- система транспортировки излучения;

- сварочная головка с фокусирующей линзой;

- блок фокусировки луча;

- механизмы перемещения сварочной головки и заготовки;

- система управления перемещениями, фокусировкой и мощностью лазера.

В сварочном оборудовании в качестве генераторов излучения применяют два типа лазеров: твердотельные и газовые. Мощность первых лежит в диапазоне от десятков ватт до 6 кВт, а вторых – от единиц до 25 кВт. В твердотельных установках излучатель — это прозрачный стержень из рубина или алюмо-иттриевого граната, легированного неодимом. А в газовых аппаратах — прозрачная трубка, заполненная углекислым газом или газовыми смесями.

Кроме излучателя в состав любого лазера входит система накачки, оптический резонатор, блок питания и система охлаждения. Генерируемый световой поток попадает через переднее зеркало оптического резонатора на систему зеркал, которая передает его на фокусирующую линзу сварочной головки.

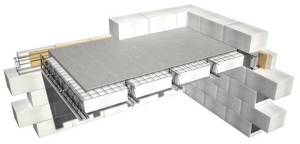

Установки лазерной сварки выпускаются в разных компоновках: от традиционных портальных или консольных станков с рабочими столами и до роботов-манипуляторов с пятью степенями свободы. Управление сварочным оборудованием может выполняться в ручном или автоматическом режиме. Если установка имеет систему ЧПУ, то выполнение сварочного процесса осуществляется в автоматическом режиме по заданной программе. В случае ручной лазерной сварки оператор с выносного пульта задает перемещения, скорости и параметры сварочного процесса.

Электронно-лучевая сварка – плюсы и минусы

Суть технологии заключается в эксплуатации энергии (кинетической) пучка электронов, которые перемещаются в вакууме с большими скоростями. Достоинства электронно-лучевой сварки таковы:

- Небольшой объем вводимой теплоты (по сравнению с электродуговой сваркой – меньше в 4–5 раз). Это уменьшает (и весьма значительно) степень деформации свариваемой детали.

- Концентрация ввода тепловой энергии в конструкцию на очень высоком уровне. Луч в данном случае проникает в глубину материала, а не воздействует исключительно на его поверхность. За счет этого факта электронно-лучевая методика применяется для соединения керамики, изделий из плохо поддающихся плавке металлов (например, тантала и вольфрама).

- Насыщение газами нагретого и расплавленного металла отсутствует, благодаря чему обеспечивается достойное качество сваривания молибдена, циркония, ниобия и иных химически активных сплавов и активных с точки зрения химического взаимодействия сплавов и металлов.

К недостаткам описываемой технологии относят:

- продолжительнее время, требуемое для формирования в рабочей камере сварочного агрегата вакуума;

- высокая вероятность появления на материалах с высоким показателем теплопроводности полостей и зон несплавления (они, как правило, образуются в корне шва).

Термитная сварка – особенности процесса

При этой технологии металл нагревается посредством специального состава, называемого термитом. Его компонентами являются:

- железная окалина;

- магний либо алюминий в порошкообразной форме.

Смесь на базе магния рекомендуется для сваривания жил кабелей, телеграфных и телефонных проводов. Ее также можно применять для соединения малых по диаметру трубных изделий. А вот термит с алюминиевым компонентом чаще используется для сварки чугунных и стальных конструкций, в частности, труб, железнодорожных рельсов.

Основывается данный сварочный процесс на горении по принципу самораспространения восстановителей и смесей (экзотермических) окислов металлов. Его главные преимущества:

- высокая производительность;

- простота выполнения операции;

- оперативность процесса.

Электрошлаковая сварка и электроды для нее

Бездуговая технология, предполагающая использование теплоты шлаковой ванны для нагрева участка плавления материала. Сама ванна получает необходимую температуру за счет подогрева электротоком. По типу используемых электродов такая технология может выполняться плавящимся мундштуком и пластинчатым либо проволочным сварочным стержнем.

По количеству электродов электрошлаковую сварку делят на:

- многоэлектродную;

- одноэлектродную;

- двухэлектродную.

Чаще всего описанный вид соединения металлов используется для сварки изделий толщиной не более 60 и не менее 1,5 миллиметров.

Виды сварки

Среди крупных производственных организаций, большое значение уделено технологии плазменной сварки, так как данный вид в разы увеличивает показатели производительности и ускоряет сам процесс.

Популярен и другой вид сварки, такой как газопорошковый. Технология этого процесса заключена в подаче реагента в место соединения, что образует наплавление и плотную хорошую сцепку металлов.

Газовый тип сварки использует технологию подачи реагентов через пламя горелки, что в некоторой степени реставрирует изношенные части деталей, но для достижения лучшего результата необходимо строго придерживаться времени прогрева материала.

Использование типа сварки током, тоже имеет ряд преимуществ, однако такой вид сварки требует опыт применения и специализированные навыки.

Оборудование

Аппараты, предназначенные для сварочных работ, могут иметь различные характеристики выполняемых ими операций и внешние параметры. Лазерная сварочная установка бывает исполнена в формате мини или занимает довольно большое пространство. Каждый аппарат имеет в своём составе основные компоненты:

- генератор лазера;

- устройство для передачи лазерного излучения;

- блок сварочной головки, снабжённый линзой фокусирования;

- блок, отвечающий за фокусирование лазерного луча;

- зеркальная система, выполняющая роль резонатора;

- система, приводящая в движение саму заготовку и лазерную сварочную головку;

- программный блок управления аппаратом;

- блок электропитания;

- устройство охлаждения;

В настоящее время существует три типа лазерного оборудования для выполнения сварки.

Твердотельное

Это самая серьёзная аппаратура, которая работает в диапазоне мощности от нескольких десятков до нескольких тысяч ватт. Суть технологии этого сварочного устройства заключается в следующем:

- в качестве источника лазерного излучения используется стержень прозрачного вида, сделанный из натурального рубина либо иттриевого граната, который для прочности легируют неодимовым компонентом;

- твёрдый стержень заключён в специальном блоке;

- вспышка специальной лампы генерирует излучение, которое передаётся стержневому элементу.

Материал из граната или рубина обладает высокой степенью долговечности, его применение безопасно и эффективно.

Газовое

Данный тип сварочного лазерного оборудования считается наиболее высокопроизводительным. Установка выполняет сварочные работы под защитой газов. Мощность таких аппаратов колеблется от десятков до тысяч киловатт. Принцип работы устройства состоит в следующем:

- в качестве излучателя лазерного пучка применяется трубка из прозрачного материала, которая содержит внутри себя газовую смесь, состоящую из гелия, азота, кислорода с углекислотой;

- газовая смесь находится в трубке под давлением, и при подаче электрического импульса в виде разряда излучатель приходит в активное состояние;

- под действием электрического разряда, исходящего одновременно от нескольких электродов, гелий и азот сообщают свою энергию углекислому газу, и в результате получается лазерный импульс;

- лазерный импульс с помощью отражения в множественных зеркалах многократно усиливается и через оптическую систему выходит в область своего применения при сварке.

Данный тип лазерного сварочного аппарата имеет широкое применение, но коэффициент полезного действия у этого устройства не превышает 15%.

Гибридное

Этот тип лазерной сварки основан на применении сочетания электрической дуги и мощного луча энергии. Дуговая методика применяется с целью выполнения ровных швов. Достоинством подобных лазерных аппаратов считается хорошее соединение любых материалов без предварительного цикла подготовительных работ. Энергетический луч в сочетании с электрической дугой может выполнять в автоматическом режиме на больших скоростях сварку толстостенных заготовок, проявляя при этом низкий уровень теплообмена. Готовый сварочный шов при такой процедуре отличается точностью и надёжностью.

Достоинства и недостатки

Как и любой метод, лазерный процесс сварки имеет как свои положительные, так и отрицательные стороны.

Преимуществами лазерной сварки являются:

- способность к соединению любых материалов – стекла, металла, пластика, керамики, драгоценных металлов и так далее;

- высочайшая точность при выполнении работ;

- обеспечивается минимальная толщина сварочного шва при его максимальной прочности;

- зона рабочей поверхности возле формирующегося шва не нагревается, поэтому детали в процессе сварки не подвергаются деформированию;

- в процессе работы отсутствует рентгеновское излучение, не образуются вредные побочные продукты плавления материалов;

- для выполнения работы по сварке металлов не нужно применять флюс, присадку, сварочные электроды;

- процесс сварки можно осуществлять в любых, даже труднодоступных участках заготовки, а также на значительном удалении детали от самого лазера;

- сварку заготовок можно выполнять даже в том случае, если они размещаются за прозрачной преградой;

- сварочный аппарат можно быстро перепрограммировать и после окончания одного вида работ начать выполнение других задач.

Недостатки метода сварки с использованием лазера в основном связаны с финансовой составляющей и заключаются они в следующем:

- стоимость оборудования, комплектующих деталей и запасных частей у лазерного аппарата довольно высокая;

- коэффициент полезного действия процесса сварки напрямую зависит от отражающих характеристик материала заготовки;

- для работы с лазерной сварочной установкой требуются специалисты с высоким уровнем образования и подготовки;

- помещение, где работает лазерная сварочная установка, должно быть чистым (без запылённости), с нормальным уровнем влажности воздуха и не подвергаться колебаниям вибрационного характера.

Несмотря на существенные требования и высокую себестоимость, лазерная сварка стала очень востребована и применяется на производствах, которые в числе первых освоили инновационные технологические процессы.

Условия для работы лазером и техника безопасности

Для получения мощного луча требуется фокусировка. Она достигается благодаря нескольким последовательным отражениям. При превышении порогового значения интенсивности поток попадает в центр переднего зеркала, откуда подается в направляющие призмы и выходит в рабочую зону. Лазерная сварка проводится в любых условиях: при разных вариантах расположения деталей и глубины проплавления. Соединение формируют точечно или непрерывно.

Сварочный процесс имеет некоторые особенности, которые могут привести к травмированию мастера при несоблюдении техники безопасности:

- На пути луча не должно быть посторонних предметов. Если в рабочую область попадает рука сварщика, человек получает глубокий ожог.

- Перед началом сварки нужно проверять целостность и исправность основных элементов установки. В противном случае качество шва снижается, мастер рискует получить травму.

- На рабочем месте не должны находиться легковоспламеняющиеся предметы.

Плюсы сварки лазерным методом

По сравнению с другими способами сварки использование мощных газовых лазеров имеет свои плюсы:

- Значительная глубина проплавления металла.

- Тонкий шов.

- Цена использования лазеров не отличается от стандартных методов сваривания.

- Возможность обработки существенно малых деталей.

- Высокая скорость производства. Автоматизированная система.

Специфика ручной лазерной сварки

Уже не существует преград для покупки лазерного станка для работы в домашних условиях. С его помощью можно решить некоторые хозяйственные проблемы:

- подправить ювелирные изделия;

- провести точечную спайку;

- отремонтировать оправу очков;

- уплотнить поверхность материалов.

Необходимо помнить о технике безопасности при работе вручную: во избежание попадания лазерного луча в глаза и на кожу необходимо, чтобы аппарат был оснащён крышками безопасности.

При ручной работе достигается высокая скорость сварки, а сварочный шов более высокого качества.

Нюансы для разных материалов

Технологии сварки некоторых металлов имеют особенности.

Стальные листы

Перед соединением заготовок из этого материала поверхности очищают от коррозии и окалины. После этого детали тщательно просушивают. Расстояние между краями листов должно быть минимальным – не более 7% ширины сварочной ванны. Лучший вариант – использование стыкового способа сварки. При применении замковых и нахлесточных методов повышается вероятность деформации шва. Сварка ведется в среде аргона, смешанного с углекислым газом в соотношении 3:1.

Алюминий и магний

Формирование сварного соединения осложняется высокой активностью металлов. Края деталей быстро покрываются оксидным налетом, имеющим высокую температуру плавления. Использование концентрированного лазерного луча устраняет эту проблему. Подготовку выполняют, как при электродуговой сварке.

Поверхности очищают от налета, протравливают, промывают водой. Сварка ведется в среде инертного газа.

Сплавы из титана

Металл и содержащие его материалы при нагреве становятся чрезмерно активными. Сварочный шов нередко покрывается холодными трещинами. Перед началом сварки кромки обрабатывают механическим способом, протравливают химическими реагентами, повторно очищают. В качестве защитной среды используют чистый гелий. Процесс кристаллизации шва протекает в аргоне.

Стекло

Технология подразумевает применение стандартных газовых смесей. Дополнительно в рабочую зону подают гелий, обладающий плазмоподавляющими свойствами. Газ характеризуется меньшей, чем у аргона, плотностью. Поэтому он не изменяет параметры лазерного луча. Некоторые сварщики используют комбинированные газовые смеси, обладающие защитными и плазмоподавляющими свойствами.

Пластиковые элементы

Температура плавления полимеров низкая, поэтому при работе с такими материалами важна регулировка мощности излучения. В остальном процесс не отличается от сварки стеклянных элементов.

Если материал очень тонкий

Особенностью работы с такими листами является высокая вероятность прожога. Снизить риск появления дефекта помогает контроль следующих параметров сварочной установки:

- мощности генерируемого луча;

- скорости перемещения головки;

- фокусировки рабочей точки.

Соединяя тонкие детали, устанавливают минимальную мощность. При использовании непрерывной технологии сварочную головку перемещают с большей скоростью. В точечном режиме уменьшают длительность импульсов. Если плотность потока не меняется при снижении мощности, применяют принудительную расфокусировку луча. КПД падает, однако риск образования прожога сокращается.

Сферы применения

Наиболее распространены лазерные сварочные устройства в современном промышленном производстве. Инновационное оборудование используют в электронике, при создании точных приборов, в области авиации и космической сферы, на предприятиях атомной отрасли, в сфере автомобильного производства. С использованием лазерных установок изготавливают микросхемы и платы, соединяют между собой детали из пластика или металла, толщина которых находится в диапазоне нескольких микрон. Лазер даёт возможность выполнить пайку элементов, поверхность рядом с которыми не должна подвергаться нагреванию.

В сфере самолётостроения и автомобильной промышленности вес машин снижают за счёт применения облегчённых материалов: алюминия, пластика, тончайшей стали. Без использования лазерной аппаратной сварки соединить детали из таких материалов раньше не представлялось возможным.

При строительстве морских судов, а также в сфере оборонного комплекса, атомного сектора и авиакосмического моделирования происходит использование не только металлических форм, но и деталей, выполненных из титана, а также его сплавов. Осуществить сварку титана в обычных условиях довольно непросто, так как этот металл обладает чувствительностью к молекулам водорода и кислорода, которые при нагревании насыщают расплавленный при сварке металл газом и тем самым способствуют образованию в нём глубоких растрескиваний. Применение лазерной сварки, выполняемой под защитой газовой смеси гелия с аргоном, позволяет получить качественный шов даже на титановых деталях.

Аппараты для сварки с применением лазера дают возможность соединять, казалось бы, не сочетаемые между собой материалы, например, медь с алюминием. Новые технологии в сварочной сфере дали возможность соединять металлы различных текстур и свойств, а также цветные сплавы, высоколегированную сталь и чугун. Сегодня благодаря лазерным технологиям стало возможным выполнение сложных элементов запорной арматуры, узлов, шестерён и других деталей, которые раньше изготавливались с большими затратами сил, средств и времени.

Сварочные лазерные аппараты используются в медицине для изготовления расходных материалов, оправ для оптики, ортезов и протезов, искусственных суставов, скелетных штифтов и других изделий. Точность и высокая производительность лазера применяется и при изготовлении ювелирных изделий.

Благодаря лазерным технологиям стало намного проще спаять серебро, выполнить изделие в технике сочетания различных драгоценных металлов, осуществлять работу с золотом и платиной.

О том, какие особенности лазерной сварки, смотрите в следующем видео.

Какие дефекты могут оставаться

На производственных площадках ведется контроль лазерной сварки, предотвращающий образование недостатков швов. Однако даже при соблюдении технологии и правильной подготовке деталей могут появляются такие дефекты:

- непровары;

- пустоты и трещины;

- наплавления, кратеры, раковины;

- шлаковые включения;

- сквозные отверстия.

Вероятность образования недостатков снижается при правильной настройке установки, постоянном контроле процесса.