В наше время цены на энергоресурсы с каждым днем растут, по этой причине при строительстве дома вопрос тепло и термоизоляции выходят на первый план.

На данный момент существуют разные технологии, чтобы утеплить строение.

Для утепления зданий используют разные внешние или внутренние утеплители.

Но множество вопросов решают на стадии строительства, в том случае, если при строительстве здания используют строительные материалы, которые обладают хорошими термоизоляционными качествами.

В этой статье мы расскажем, как сделать арболитовые блоки своими руками.

Содержание

- 1 Блоки из щепы – преимущества и слабые стороны

- 2 Расчёт расхода сырья

- 3 Инструкция по самостоятельному изготовлению

- 4 Технология изготовления арболитовых блоков своими руками

- 5 Свойства, достоинства и недостатки

- 6 Общие сведения о материале арболите

- 7 Щепа для арболита: как получить или где купить

- 8 Какое необходимо оборудование

- 9 Как изготовить самостоятельно

- 10 Особенности изготовления раствора

Блоки из щепы – преимущества и слабые стороны

Рабочие характеристики арболита определяются следующими моментами:

- правильно подобранными компонентами;

- соотношением ингредиентов в смеси;

- соблюдением технологических требований.

Самостоятельно изготовленные блоки из щепы, обладают рядом преимуществ:

- низким уровнем теплопроводности. Теплопроводящие свойства арболита сопоставимы с древесиной. В строении из арболита при стандартной ширине стен, поддерживается комфортная температура при минимальных теплопотерях;

- достаточной прочностью. Материал выдерживает сжимающие нагрузки до 5 МПа, а также изгибающие усилия до 1 МПа. Арболит сохраняет целостность при неравномерной усадке строения, он способен восстанавливать форму;

- стойкостью к замораживанию. Эксплуатационные характеристики сохраняются в течение 30–50 циклов глубокого замораживания. Морозостойкость материала довольно высокая;

Сразу определимся, что арболит и опилкобетон — это разные материалы с различными характеристиками

- повышенными звукоизоляционными свойствами. Древесная щепа, являющаяся наполнителем, эффективно поглощает внешние шумы. Это позволяет надежно шумоизолировать помещение, обеспечив комфортные условия для жильцов;

- небольшим весом. Используя легкие арболитовые изделия с увеличенными габаритами, можно за ограниченное время возвести стены здания. Кроме того, благодаря небольшому весу стен значительно снижается нагрузка на фундамент;

- экологической чистотой. Применение для изготовления арболита экологически чистых компонентов исключает выделение в процессе эксплуатации вредных веществ. Материал абсолютно безвреден для окружающих;

- удобством использования. Материал легко обрабатывается с помощью бытового инструмента. Не возникает проблем при сверлении, резке, а также исключается необходимость применения армирующих сеток при оштукатуривании стен;

- незначительной усадкой. Величина показателя не превышает 0,6%, что подтверждает сохранение геометрических размеров стен под действием нагрузки. Блочный стройматериал сохраняет габариты после высыхания;

- низкой стоимостью. Применение недорогих отходов деревообработки, которые скапливается на специализированных предприятиях, позволяет при небольших затратах изготовить необходимое для постройки дома количество блоков.

Наряду с достоинствами, арболит не лишен недостатков. Слабые стороны:

- повышенная гигроскопичность. Влагопоглощение арболита достигает 85%. Следует позаботиться о надежной гидроизоляции фундамента строения, а также тщательной штукатурке стен с внутренней и внешней стороны здания;

Характеристики у арбоблока неплохие. К плюсам еще надо добавить небольшой вес, большие размеры и хорошую способность поглощать звуки

- структурные изменения арболитового массива при нагреве. Несмотря на то что арболит не возгорается под воздействием открытого огня, при повышенной температуре материал теряет прочность из-за тления древесной щепы;

- увеличенные допуски на габариты. Отклонения от стандартных размеров вызваны изготовлением форм для арболитовых блоков своими руками. В результате возрастает потребность в штукатурке.

К недостаткам можно отнести повышенный интерес к стройматериалу со стороны грызунов, а также возможность развития микроорганизмов при уменьшенной концентрации извести.

Это интересно: Как утеплить пол в бане собственноручно

Расчёт расхода сырья

Необходимое количество арболита рассчитайте исходя из общей площади несущих стен за вычетом площади проёмов.

- Если вы намерены изготавливать стандартные блоки 20х30х50 см, значит, один блок в плоскости стены занимает 0,20 х 0,50 = 0,1 м².

- Разделив общую площадь стен в м² на 0,1 м², вы получите количество арболитовых блоков в штуках.

- Количество готового стенового материала измеряется в кубических метрах. Объём одного блока составляет 0,03 м³.

- 1 м³ арболита состоит из 33 блоков.

Для изготовления 1 м³ арболита потребуется:

- 250–300 кг портландцемента.

- 250–300 кг сухого наполнителя.

- 400 л воды.

- 8–10 кг химических добавок.

Оборудование и инструменты

В продаже имеются станки для изготовления арболитовых блоков на дому. Они облегчают и ускоряют трудоёмкую работу, но стоят дорого. Если вам необходим стеновой материал только для своего жилища, и вас не пугает длительность процесса, вы можете обойтись без дорогостоящего оборудования.

Вам понадобятся:

- бетономешалка принудительного действия;

- совковая лопата;

- формы для блоков;

- полиэтиленовая плёнка;

- деревянные поддоны;

- молоток;

- брусок-трамбовка.

Сушить арболитовые блоки следует 30 дней в тёплом, защищённом от осадков и ветра месте

Для изготовления арболита используется бетономешалка принудительного действия

Форму изготавливают из стального листа или деревянной опалубки. Металлическая форма состоит из двух частей. Короб изготавливается из стали сечением 1,0–1,5 мм. Его размер 30 х 50 см, высота 30 см. Крышка изготавливается из стали сечением 3,0 мм размером 33 х 53 см. На внутренних стенках короба на высоте 20,5 см от низа нанесите хорошо видимые метки. Ещё лучше по линии метки наварить крючки высотой около 5 мм, которые зафиксируют крышку на заданной толщине блока.

Форма для арболитовых блоков изготавливается из стали сечением 1,0–1,5 мм

Деревянную опалубку можно изготовить из обрезной доски: короб с размером по внутренним стенкам 31 х 51 см и пресс-крышку 33 х 53 см. Высота короба — 30 см. Внутренние стенки короба и низ крышки следует оклеить линолеумом, чтобы бетонная масса не налипала на их поверхности.

Инструкция по самостоятельному изготовлению

Подготовка сырья

- Просейте щепу через мелкое сито, чтобы удалить пыль, песок, мелкие включения.

- Засыпьте в бетономешалку 6 вёдер наполнителя. Запустите барабан.

- Растворите 300–400 мл химической добавки в 1 ведре воды.

- Медленно заливайте воду во вращающийся барабан. Подождите несколько минут, пока щепа равномерно смочится раствором.

- Небольшими порциями добавляйте 1 ведро сухого цемента М500 в барабан. Доведите смесь до гомогенного состояния.

Формовка

- Готовую смесь высыпьте в корыто или поддон, откуда будет удобно набирать её лопатой.

- Застелите плёнкой поддон, на котором вы будете формовать блоки.

- Установите форму в углу поддона.

- Лопатой наполните форму до краёв, утрамбуйте массу бруском. Её усадка составит около 30%. Если необходимо, досыпьте бетон.

- Уложите крышку в форму, равномерно простукивайте её молотком, пока она не опустится до внутренних отметок высоты блока.

- Осторожно, сохраняя вертикальное положение, снимите короб с блока.

Если предварительно положите на середину крышки груз весом 2–3 кг, предохраните сырой блок от повреждения неожиданно приподнявшейся крышкой.

- Снимите крышку.

- Поместите короб формы в 15–20 см от готового изделия и приступайте к формовке следующего.

Чтобы получить максимально качественные блоки, распалубку следует делать не ранее, чем через 24 часа после формовки изделия. За это время прочность блока достигнет 30%. В этом случае лучше изготовить несколько десятков деревянных опалубок, которые можно снимать и использовать каждые 2–3 дня. 100%-ной прочности блоки достигнут спустя 30 дней хранения в тёплом, защищённом от осадков и ветра месте.

Технология изготовления арболитовых блоков своими руками

Процесс производства изделий из арболита аналогичен технологии изготовления изделий из легких бетонов. Соблюдая технологию и правильно подобрав рецептуру можно изготовить обычные блоки, а также нестандартные арболитовые плиты своими руками. Застройщиков привлекает простая рецептура и доступность компонентов. Однако имеется ряд нюансов.

Применяемые ингредиенты

Арболитовые блоки своими руками готовятся из следующих ингредиентов:

- портландцемента с маркировкой М400. Вяжущее вещество должно быть рассыпчатым и свежим для объединения компонентов смеси в общий массив, обладающий необходимой прочностью;

- специальных добавок. В качестве минерализаторов используются кальциевый хлорид, силикаты, сернокислый алюминий, известь или нитрат кальция. Они уменьшают влагопоглощение, а также препятствуют развитию микроорганизмов;

Арболит относится к легким бетонам, технология практически стандартна, за исключением некоторых нюансов: необходимости прессовки и использовании при замесе не обычной гравитационной бетономешалки, а принудительной

- древесной щепы. Она используется в качестве наполнителя, должна быть очищена от инородных включений, высушена и иметь определенные размеры. Заполнитель также обрабатывается известью для предотвращения гниения;

- воды. Рекомендуется применение очищенной воды. Влага постепенно поглощается наполнителем, и он насыщается входящими в смесь минерализаторами.

На качество стройматериала влияет правильная подготовка исходного сырья. Отходы деревообработки следует вымочить на протяжении 4–7 дней, регулярно перемешивая. Это позволяет уменьшить содержание сахара, содержащегося в сырье.

Соотношения компонентов и размеры изделий

Изменяя концентрацию компонентов в рабочей смеси, можно изготавливать изделия различного назначения, отличающиеся плотностью:

- теплоизоляционные, с удельным весом 0,5 т/м3;

- конструкционные, плотность которых составляет 0,5–0,85 т/м3.

С возрастанием удельного веса увеличиваются прочностные характеристики, в соответствии с которыми осуществляется классификация изделий.

Цемент должен быть сухим и свежим. Щепа — определенного размера

Теплоизоляционные блоки, соответствующие классу В0,75, применяются для теплоизоляции капитальных стен и включают на 1 м3 раствора следующие ингредиенты:

- щепу – 0,18–0, 2 т;

- портландцемент м 0,25–0,3 т;

- воду – 0,3–0,35 т;

- кальциевый хлорид – 8–10 кг.

Конструкционные блоки с маркировкой B 2,5 – самые прочные. Они используются для возведения стен одноэтажных и двухэтажных коттеджей, частных домов, дачных и хозяйственных построек.

Для получения одного куба рабочей смеси компоненты перемешиваются в следующем количестве:

- отходы деревообработки – 0,25–0,33 т;

- цемент – 0,35–0,4 т;

- вода – 0,4–0,45 т;

- минерализаторы – 10–12 кг.

Размеры арболитовых блоков регламентированы стандартом.

При постоянной длине изделий, равной 60 см, остальные размеры могут изменяться и составляют:

- толщина – 20 и 25 см;

- высота – 10, 15, 25, 30, 40 и 50 см.

При изготовлении изделий следует соблюдать размеры, указанные в нормативных документах.

Вода допускается любая питьевая, но не техническая, без загрязнений

Последовательность операций

Технология предусматривает следующий алгоритм действий:

- Дробление и сушку наполнителя.

- Взвешивание ингредиентов.

- Подготовку рабочей смеси.

- Заполнение форм и трамбование.

- Извлечение готовых изделий.

- Отстаивание продукции на протяжении 2 недель.

Для схватывания состава следует выполнять работы при температуре не ниже +10 градусов Цельсия. Осуществляя смешивание компонентов, помните, что вначале химические реагенты смешиваются с водой, а затем добавляются в рабочую смесь.

Форма для арболитовых блоков

Для сооружения внутренних перегородок и возведения капитальных стен можно изготовить различные формы для арболитовых блоков своими руками.

В качестве материала для формы может использоваться:

- металл;

- древесина.

Конструкция довольно простая – разборный ящик без дна, имеющий ручки с противоположных сторон.

Как сделать арболитовые блоки своими руками

При самостоятельном выполнении работ соблюдайте последовательность операций:

- Высушите древесные отходы.

- Раздробите материал до размеров щепы не более 0,5х1х4 см.

- Замочите щепу в воде с добавлением хлорида кальция.

- Взвесьте ингредиенты, засыпьте их в бетономешалку.

- Залейте арболитовую смесь в формы, тщательно уплотните.

- Дайте отстояться в течение недели, извлеките из форм.

- Разложите в закрытом помещении для сушки на протяжении 20 суток.

Для прессования можно использовать ручной инструмент или специальный вибростанок.

Свойства, достоинства и недостатки

Для частного застройщика при выборе строительного материала важны технические характеристики материала. Давайте рассмотрим арболитовые блоки с этой стороны. Итак, характеристики и их краткая расшифровка:

- Теплопроводность — 0,08 — 0,14 Вт/м°C (в зависимости от плотности, чем больше плотность, тем выше теплопроводность). Характеристики сравнимы с древесиной. У нее этот показатель 0,14 Вт/м°C, у керамического кирпича 0,6-0,95 Вт/м°C. То есть дои из арболитовых блоков будет теплым, а ширина стен небольшой. Для средней полосы России в домах постоянного проживания рекомендуют делать стены толщиной 30-40 см.

- Морозостойкость — 25-50 циклов. Этот параметр означает, что стены могут без ущерба для их качеств замерзать/размерзаться от 25 до 50 раз (зависит от производителя). Если дом постоянного проживания, то он замерзать не будет вообще. Для неотапливаемых дач срок службы 25-50 лет вполне приемлемый.

- Прочность при сжатии — 0,5-5 МПа. Это — одна из самых привлекательных черт арболита — его тяжело разрушить. Еще момент: он восстанавливает свою форму после снятия нагрузки. То есть, ударив кувалдой, сделать вмятину можно, но через некоторое время она выровняется — частино или полностью зависит от «тяжести» нанесенного повреждения.

Технические характеристики арболитовых блоков

- Прочность на изгиб 0,7-1 МПа. Это значит, что при появлении каких-то перекосов в конструкции (неравномерно сел фундамент) блоки из арболита не лопнут, компенсируют достаточно большую нагрузку.

Свойства очень неплохие. Другое дело, что они будут только при условии точного соблюдения пропорций и технологии. Этим арбллитовые блоки и опасны: не знаете насколько хорошо они сделаны.

Эксплуатационные характеристики

Как видим, характеристики у арбоблока неплохие. К плюсам еще надо добавить небольшой вес, большие размеры и хорошую способность поглощать звуки. Очень большой плюс — блоки легко режутся, им легко придать нужную форму. Еще один положительный момент — в арболите хорошо держатся гвозди, шурупы. С этой стороны тоже никаких проблем.

- Усадка — 0,5-0,6%. Этот параметр показывает, насколько изменятся геометрические размеры стены под нагрузкой. У арболита один из самых низких показателей.

- Водопоглощение 40-85%. Этот показатель очень большой. Если поставить арболитовый блок в воду, он может впитать в себя очень много воды. Для застройщика это значит, что надо позаботиться о хорошей отсечной гидроизоляции между фундаментом и первым рядом блоков. Также арболитовому дому необходима наружная отделка, которая будет защищать материал от влаги. Не так все страшно. Гораздо важнее, что гигроскопичность арболита низкая (способность накапливать парообразную влагу). Даже при очень влажном воздухе он не сыреет, а пропускает пары через себя, регулируя влажность в помещении.

- Огнестойкость — класс Г1. Арболит относится к материалам, которые горение не поддерживают. Это их несомненный плюс.

Если говорить о технических характеристиках, то серьезный минус по сути один — высокое водопоглощение. Есть еще один недостаток, но он из области эксплуатации. Арболит очень любят мыши. Материал то натуральный и теплый. Решить проблему можно сделав высокий цоколь — не ниже 50 см.

Общие сведения о материале арболите

Хорошим термоизоляционным материалом является древобетон или арболит.

Арболит раньше применялся очень часто при строительстве зданий, но со временем этот материал подзабыли и в наше время не все застройщики знают, что существует такой строительный материал.

Не так давно данный материал снова стал востребованным и стал появляться в продаже строительных магазинов или рынков. Но если нет возможности приобрести такой материал, то у вас есть возможность сделать его своими руками.

Итак, разберём что же такое, арболит и какие у него плюсы.

Состав

Арболит состоит из двух компонентов. Основной массой арболита является древесная щепа и опилки, которая связана портландцементом. В основную массу могут включаться химические добавки, они способствуют улучшению качества дерева или повышают пластичность смеси.

Деревобетон не является новым материалом, ведь использование смеси растительных материалов и минеральных связующих имеет давнюю историю. Например, существует саманное строительство, главным компонентом саманных блоков является глина и солома.

История древобетона

Когда начало развиваться силикатное производство и цемент начали производить в больших количествах, тогда и начали производить первые эксперименты с деревобетоном.

Арболит стали изготавливать в промышленных масштабах в 50 — 60 года. Данный материал проходил, разные испытания и получил ГОСТ. Над модификацией работало множество учёных.

Свойства материала

Материал выпустили очень качественным, что из него построили несколько зданий на антарктических станциях. Так как материал обладает небольшим весом, то его можно доставить куда угодно, а стенки из арболита имеют толщину 30 сантиметров и способны поддерживают в экстремальных условиях комфортную температуру в жилище.

Но в дальнейшем про данный материал стали забывать и больше стали выпускать железобетон. Из-за того, что спрос на арболит очень сильно упал, разработок в этом направлении не было и все производства, поэтому закрылись.

В наши дни производство арболита начинает возобновляться. В данный момент производством арболита занимаются частные предприниматели. Так же при соблюдении всех технологий арбалитовые блоки можно сделать своими руками.

Плюсы

Арбалитовый блок имеет довольно много положительных качеств и среди них выделяют:

- Хорошие теплоизоляционные качества;

- Хорошие звукоизоляционные качества;

- Небольшой вес;

- Хорошая пластичность и амортизационные качества;

- Экологически чистый материал;

- Материал при правильной обработке не гниет, не подвергается воздействию плесени, насекомых, грызунов;

- При использовании не выделят вредных веществ;

- Хорошая паропроницаемость;

- Материал почти негорючий;

- Легко поддаётся отделке.

Производство арболита

Итак, для изготовления арболита применяется стружка из дерева, которую получают путём дробления древесины. Из дробильной машины выходит щепа длинной 15/20 мм, шириной примерно 10 мм, а толщиной 2/3 мм. На промышленных производствах эту роль выполняют специальные установки.

Нужно отметить, что для изготовления арболита используют не все виды дерева.

В производстве арболита не используют древесину лиственницы, а используют ель, сосну, пихту и так далее.

Так же для изготовления арболита используют древесину лиственных пород, например, тополь, осина, береза.

После дробления древесная масса проходит специальную химическую обработку. В древесине содержится немалое количество веществ группы сахаров, они снижают эксплуатационные качества материала и увеличивают сроки схватывания цемента.

Так же данные вещества могут вызвать процессы брожения в готовых блоках, это приводит к образованию пустот, вспучивание поверхности и тому подобное. Чтобы убрать воздействие негативных веществ их нейтрализуют раствором хлористого кальция, сернокислого алюминия или «жидкого стекла», а чтобы нейтрализовать биологическую жизнь в материале, его обрабатывают антисептиком.

Следующий этап изготовления арболитовых блоков является добавление в стружечную массу связующие ингредиенты. Так же в массу добавляют различные пластификаторы. Далее полученную массу отправляют на формовку.

Технология формовки может быть разной, например, прессование или уплотнение на вибростенде. После того как формы заполнили их направляют на участок сушки. На участке сушки будущие блоки сушат двое суток при температуре 60 градусов.

После сушки, если это необходимо блоки дорабатывают механически и только потом готовые блоки отправляются на склад для хранения и продажи. Количество компонентов не является, точным и поэтому оно может бывает в определённых пределах это будет зависеть от конкретных изделий и их назначения.

Если предстоит изготовление крупногабаритных изделий из арбалита, то применяют дополнительное их армирование и установку технологических закладных платин и такелажных петель.

Щепа для арболита: как получить или где купить

Лучшая щепа для арболита получается из сосны и ели. Можно использовать и лиственницу, но при замесе необходимо удвоить количество химических добавок. Из лиственных пород ГОСТ допускает использование осины, бука, березы, тополя. ОСтальные требования такие:

- Максимальные размеры 40*10*5 мм. Опытным путем установлены оптимальные параметры щепы — длинна около 25 мм, ширина — 5-10 мм, толщина 3-5 мм. Из такого сырья получаются самые прочные арболитовые блоки.

- Количество коры не должно превышать 10%.

- Не должно быть пыли, песка, грунта, посторонних примесей. От мелких фракций, пыли и песка щепу избавляют при помощи сита, а крупные посторонние включения удирают вручную (часто это куски грунта или камни).

- Не должно быть видимой плесени и гнили.

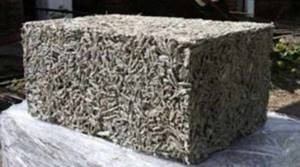

Пример щепы для арболита

Самая лучшая щепа получается из кусковых отходов древесины. Ее сначала пропускают через рубительные машины, а потом измельчают на молотковой дробилке. Использовать для этого можно следующие механизмы:

- Дисковые рубительные машины с регулируемыми ножами. Не все из них можно подстроить для получения щепы требуемого размера, но размеры будут близкими.

- Роторно-ножевые дробилки. С них выходит узкая и неширокая щепа, а длинна регулируется. То есть, это — хороший вариант. Есть только одно «но»: ножей много и при длительном использовании их надо менять или наплавлять (они не точатся). К плюсам добавим, что дробилки этого типа можно использовать для повторного дробления технологической щепы, полученной при первом дроблении (после перенастройки).

- Шредеры или валковые измельчители. Это дорогое оборудование (около 1 млн. руб), причем в основном импортного производства, но оно отлично подходит, так как изготавливается под определенные размеры щепы.

Если делать арболитовую щепу самостоятельно — не вариант, ее можно купить. Если получится, можно договориться на заводе, где производят арболит. Только параметры щепы проверяйте. Если такового поблизости нет, можно взять стружку из-под калибровочных станков. Некоторые из них можно настроить так, чтобы стружка была нетолстой.

Какое необходимо оборудование

Производство арболита в бытовых условиях предполагает определенные финансовые траты, которые сопряжены с приобретением спецоборудования. Среди основных устройств выделяют:

- Щепорез.

- Резервуар для щепы и бункер для цементной смеси.

- Резервуары для химреагентов и воды.

- Формы для блоков.

- Камера для сушки материала.

Подобные конструкции требуются для изготовления арболита промышленного назначения. Когда нужен небольшой объем материала для личных стройзадач, техника может несколько отличаться.

Создание молотковой машины

Важной стадией при производстве арболитовых блоков станет сооружение молотковой машины. В двух дисках для осей требуется сделать отверстия, а потом зафиксировать шайбу по ширине 1-2 см. На одной стороне оси нарезается резьба для гайки. Если есть токарный станок, оптимально провести обработку вала и демонтировать ножевой диск, для создания прямоугольного выступа в целях фиксации 2 диска.

Важно! Если есть возможность, требуется создать 2 перепада высот, конечная толщина вала равняется по меньшей мере 5 см.

Приготовленный вал закрепляют на подшипниках и опоре. Когда габариты внешнего чехла меньше, чем необходимо, понадобится провести замену. Отверстие выхода заделывают сеткой из стали с нужным диаметром.

Как сделать бункеры и формы

Бункеры и формы промышленного назначения возможно приобрести в классических габаритах, соответствующих габаритам блоков из полистиролбетона либо пенобетона. Однако возможно самостоятельно создать формы для арболитовых блоков. Для материала свойственны параметры в 20, 40, 60 см.

Делать заготовки самому непросто, потому оптимально раскроить при помощи болгарки листы из металла и приготовить форму.

Как изготовить самостоятельно

Крайне важно учесть, для какой цели применяется материал — частной либо коммерческой.

В первой ситуации не требуется приобретать дорогие устройства и технику. Надо правильно соблюсти технологию и провести работы.

Где взять щепу

Для производства блоков из арболита понадобится качественная щепа:

- Наилучшая арболитовая щепа получится из сосновых деревьев. Возможно воспользоваться лиственницей, однако во время замеса требуется удвоить число химдобавок. Среди лиственных пород допустимо применение осины, березы, тополя.

- Существуют определенные требования для щепы: наибольшие габариты равны 40 на 10 на 5 мм. На основании практики выявлены оптимальные показатели щепы — длина примерно 2,5 см, ширина — 1 см, толщина 0,4 см. Из подобного сырья получают наиболее надежные арболитовые блоки своими руками.

- Объем коры не превышает 10%.

- Не должна присутствовать пыль, песок, почва, посторонние включения. От незначительных фракций, песка щепу избавляют посредством сита, а большие примеси удаляют самостоятельно (зачастую это фрагменты почвы либо камни).

- Должна отсутствовать видимая плесень и гниль.

Пропорции материала

Важно правильно рассчитать пропорции арболита своими руками в домашних условиях. Плотность конструкции может варьироваться в пределах 600-850 кг на куб. м. Теплоизоляционный материал низких марок отлично подойдет в целях утепления горизонтального покрытия. Более надежный по марке возможно применять во время закладки в вертикальную полость или в целях крепежей на стены. Для правильного расчета поможет классическое правило:

- существуют химикаты, влияние которых нацелено непосредственно на щепу;

- существуют химикаты, реагирующие с цементом.

Важно! На 1 куб. м щепы берутся 6-10 кг сернокислого алюминия наряду с хлористым кальцием, в соотношении 1 к 1, не принимая в расчет гашеную известь и жидкое стекло, которое используется для обработки щепы. Возможно разделить такую смесь на две части с соотношением 2 к 3.

Особенности изготовления раствора

Подбор подходящего вида делается с учетом геометрии блоков. Когда требуются швы от 0,8 см, то требуется минимизировать теплопотери. Потому в состав добавляются разные утепляющие составляющие.

В процессе выбора необходимо учесть, что материал практически не будет впитывать влагу, которая содержится в воздухе. Он будет вытягивать ее в процессе установки из раствора, потому блоки до монтажа требуется интенсивно смочить. В процессе применения клея такая сложность не возникает.

Порядок и особенности замеса раствора

Порядок замешивания раствора:

- Приблизительные пропорции для блоков будут выглядеть таким образом: 25 кг цемента, 25 кг щепы, 1 кг жидкого стекла и 35 л воды.

- В целях замешивания потребуется бетономешалка, которая работает на электричестве. Изначально заливается необходимое количество жидкости, добавляется стекло и перемешивается масса на протяжении 5 минут, в целях надлежащего перемешивания.

- Далее засыпают щепу и перемешивают. Ей необходимо как следует намокнуть, чтобы не было сухих фрагментов.

- Затем засыпается цемент. Если сыпать сразу весь, то появятся комки. Потому засыпается частями в функционирующую бетономешалку.

- Не прекращая функционирования устройства, добавляют цемент, пока он не сформируется однородная смесь. Подобное удастся лишь в ситуации, когда щепа равномерным образом намокла.

- Готовая масса раскладывается в формы либо опалубку. Когда присутствует вибростол, то процедура существенно упростится. Когда формы заполнены, необходимо подождать результат и вытащить получившиеся блоки.

Формирование блоков

Алгоритм действий:

- Готовый раствор высыпается в корыто, откуда его комфортно набирать с помощью лопаты.

- Застилается пленкой поддон, где формуются блоки.

- Устанавливается форма в поддоне.

- При помощи лопаты форма наполняется доверху, трамбуется масса посредством бруска. Усадка должна составлять примерно 30%. Когда требуется, досыпается бетон.

- Укладывается крышка внутрь формы, равномерным образом простукивается при помощи молотка, пока не опустится до отметки высоты блока.

- Аккуратно, сохранив вертикальную позицию, снимается короб.

- Снимается крышка.

- Помещается короб в 20 см от получившегося изделия, формуется следующее.

Важно! Когда заранее положить на центр крышки груз массой в 2 кг, удастся предохранить блок от повреждения внезапно поднявшейся крышкой.

Для получения по максимуму качественных блоков, распалубка делается не раньше, чем по прошествии суток после формовки. За этот период прочность будет достигать 30%. В такой ситуации оптимально изготовить 30-40 опалубок из дерева, которые возможно снять и применять каждые 2 суток. Полностью высохнут блоки по прошествии 30 суток хранения в теплом, недоступном для осадков месте.